На питерском заводе Nissan создан полноценный производственный цикл, включая сварочные кузовные работы и окраску. Локализация уже достигла 60%, а в будущем ее планируется наращивать. Бамперы из пластика, топливные трубки выпускают на месте, а вот трансмиссия и силовые установки пока импортируются.

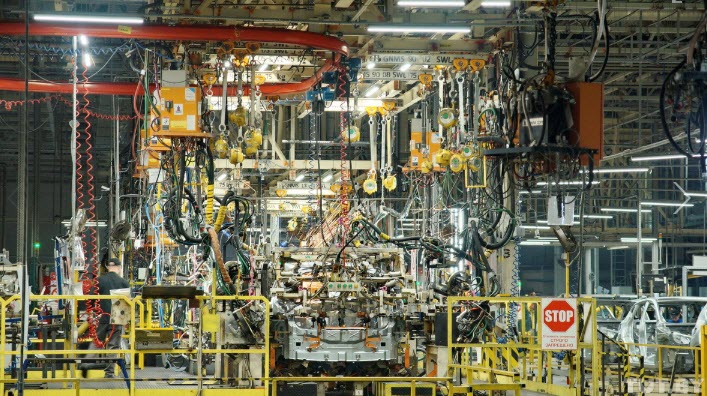

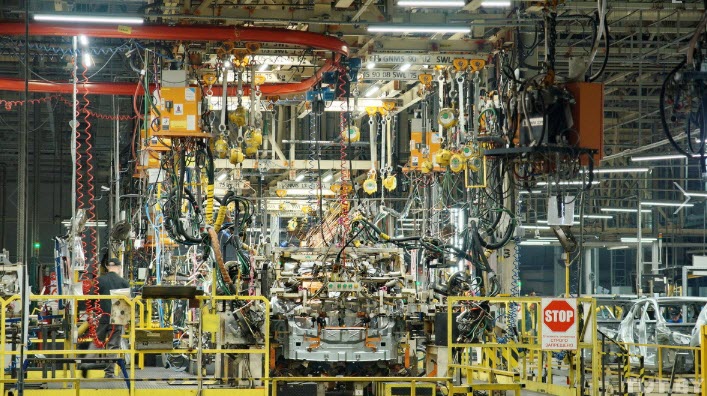

За прошлый год завод выпустил рекордные 56 525 авто, с 2009 года их количество достигло 357 602. Последовательность работ стандартна: сварка кузовных панелей, проверка вручную и на стенде, покраска в камере, окончательная сборка. Далее проводится осмотр машины, проверка герметичности, элементов под днищем. Качество окраски контролируют выборочно в специальной комнате, а проверка геометрии, качества сборки и сварки производится на отдельном посту.

Детали и узлы транспортируются в цеха беспилотными грузовыми платформами. Для их ориентации на полу предусмотрена магнитная разметка, а также устройства для самостоятельной или ручной зарядки. Каждый цех оснащен специфическими сверлами и остальным инструментом. Работу оборудования контролируют датчики и видеокамеры, передавая сведения в диспетчерскую систему. На стенде для проверки дисков колес компьютер сравнивает изображения с камер со спецификацией, необходимое вспомогательное оборудование создается на 3D принтере.